Point.1

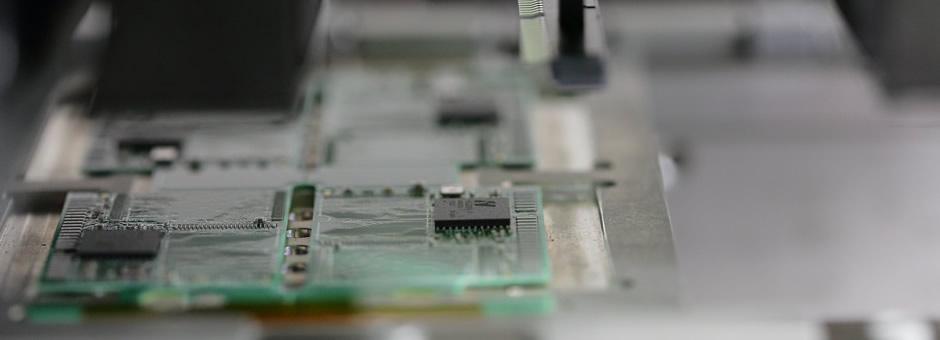

挟ピッチ、挟ギャップでの基板実装

電子機器の項型軽量化・高機能化にともない、電子回路基板の高密度実装のニーズが高まってきています。アイデンには長年の半田実装の経験から挟ピッチ、狭ギャップの基板実装ノウハウがあります。

Point.2

薄いプリント基板の実装ノウハウ

プリント基板の厚みが0.25mmといったようなフィルムのような基板への実装は非常に難しく、通常の手法ではできないのですが、アイデンでは独自のパレットを使用とリフロー炉の温度調節で実装を可能にします。

Point.3

最新の3D画像検査による高精度な検査体制

基板実装は製品の電子回路部分を担う非常に重要な工程です。ここで不良品などが出ると製品は動きませんので、ミスの出せない工程です。

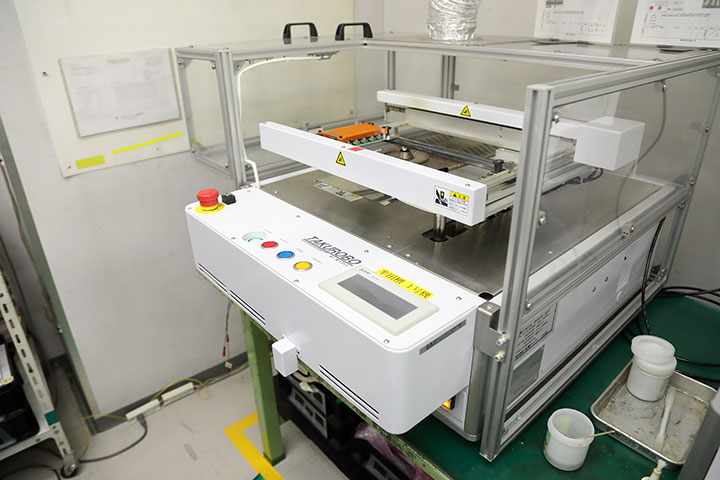

アイデンでは半田実装された基板を最新の3D画像検査機を導入し検査を行っています。

Point.4

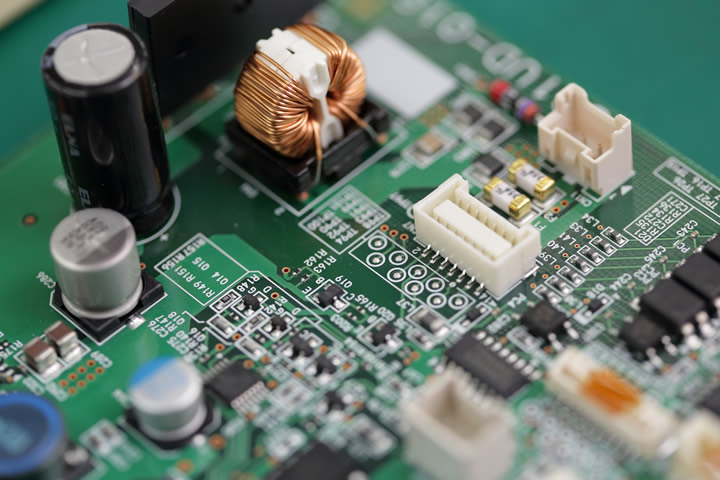

ラジアル部品・アキシャル部品の実装

ディスクリード部品とチップ部品を混載した基板実装のためにボンド塗布機も所有していますので電源基板等の実装も対応しています。

家電などの電化製品のほとんどには様々なチップが載ったプリント基板が入っています。半田実装技術とはこのプリント基板にチップを配置し半田で取り付ける技術です。

| サイズ | 横:50~330(mm) 縦:50~250(mm) |

|---|---|

| 厚み | 基板厚:1.0~4.0(mm) ※1.0mm以下は搬送パレット使用 |

| サイズ | チップ部品:0402サイズ~ BGA:0.14mm~ |

|---|---|

| 種類 | 表面実装部品 ディスクリート部品(アキシャル部品、ラジアル部品、トレイ部品、バラ部品) |

| 実装点数 | 5,000万点/月(グループ全体) |

|---|

プリント基板を半田実装ラインに投入する準備

リフローの工程ではメタルマスクと呼ばれる薄い金属の板を利用して、プリント基板にペースト状のクリーム半田をのせていきます。

メタルマスクにはクリーム半田が必要な部分に穴が空いており、クリーム半田を上から金属のへらで押し出すことでプリント基板の半田が必要な部分にクリーム半田をのせていきます。

フロー工程ではアキシャル部品やチップなどをボンドで基板に接着します。ボンド塗布機は、ボンドをプリント配線板の上に塗布する装置です。ボンドを硬化して表面実装部品をプリント配線板に接着する際には、フロー炉という装置を使用します。

プリント基板に印刷されたソルダーペーストの位置・量がメタルマスクの開口部およびプリント基板のパットに対して適性であるか検査をします。

基板に部品を実装するプログラムにしたがって、小さなチップがたくさん巻いてあるリールやトレイから部品をプリント基板へ配置させていきます。

クリーム半田と部品が乗ったプリント基板をリフロー炉で熱をかけます。クリーム半田は熱で一旦溶け、その後冷却されプリント基板に半田付けされます。(窒素リフロー対応可)

自動挿入機はリードで繋がった形のラジアル部品、アキシャル部品のリード線をカット、足曲げ、プリント基板の穴へ挿入します。そしてプリント基板の裏側に出たリード線はプリント基板から抜けないように曲げられます。

DIP槽という熱で溶かした半田が噴出しているラインにプリント基板を流し下面を半田付けし部品を固定させます。

パレットを用いずに部分的な半田付けが可能なため、余分なフラックス消費や酸化物(ドロス)生成を抑えながら高品質な半田付けを実現します。

実装部品が正しい位置に搭載されているかを、最新の3D画像検査機で検査します。

基板に電子部品を実装したあとに検査において万が一不備箇所が出た場合に部品についてもリワーク機での修理が可能です。